食品産業において、洗浄と衛生の監視のため、迅速なATP検査が広く使われています。本記事では、豆腐製造施設においてATP検査と微生物検査を行ったケーススタディを紹介し、ATP検査の有効性を検証しました。汚れの取れにくい標的箇所を絞り込んだ重点洗浄活動の介入前と介入後で検証した結果、ATP、一般生菌数、乳酸菌の衛生要件を満たさないスワブの割合が減少しました。本記事は、豆腐製造施設だけでなく、食品製造施設全般においてATP手法を用いた衛生監視の参考になります。

Sogin et al.

Implementation of ATP and Microbial Indicator Testing for Hygiene Monitoring in a Tofu Production Facility Improves Product Quality and Hygienic Conditions of Food Contact Surfaces: A Case Study

Appl Environ Microbiol. 2021 Mar; 87(5): e02278-20.

この論文はPubMed Central(PMC)で無料公開されています。

本研究は、米国コーネル大学のソギン博士らと3Mの共同で行われました。

全体計画

本研究では、調査対象に豆腐製造施設を選定しました。

その理由は、豆腐の製造プロセスは微生物の増殖を制御するためのハードルがほとんどなく、微生物腐敗に対して敏感であるためです。

実施方法と結果の概要は下記のとおりです。

ATPの結果は、微生物菌数の定量試験結果(一般生菌数、乳酸菌、酵母およびカビ)と比較されました。

次のステップで調査が行われました。

第1段階

第1段階としては、工場の全体にわたり、予め定められた 30 箇所(ゾーン 1= 21 箇所およびゾーン 2= 9 箇所)について、洗浄を実施し、その後、拭き取り試験を実施しました。これらの箇所は、洗浄が困難と思われる箇所を重点的にピックアップして選定されました。

なおゾーン1とは、露出した食品接触面からなる最もリスクの高いエリアであり、ゾーン2は食品および食品接触面に近接した非食品接触面を含むエリアです。工場ふき取り検査におけるゾーン区切りの基礎事項は本ブログの下記記事をご覧ください。

食品工場衛生管理における微生物検査ー環境モニタリングの重要性

- 拭き取りサンプルは、水平と垂直の2方向に綿棒を動かし、約100cm2の面積を採取しました。

- ATP試験および微生物菌数の定量試験結果についてそれぞれ、予め定められたカットオフ値に基づいて合格/不合格の結果判定をおこないました。

各試験項目の合否のカットオフ値は次の通りです。下記のカットオフ値を超えた測定値は不合格となり、処理に必要な洗浄・消毒が適切に行われていないこと、すなわちこれらの綿棒が最低限の衛生要件を満たしていないことを示すと判定しました。これらの値は、製造業者の推奨、工場管理者との調整、および著者の経験に基づいて設定しました。

- ATP 試験- RLU/swab (100 cm2) > 500,

- 酵母およびカビ - log cfu/swab > 1.30 (20 CFU)

- 乳酸菌 - log cfu/swab > 2.30 (200 CFU)

- 一般生菌数 - log cfu/swab > 2.30

施設および製品の衛生水準のベースラインを確立するため、第1段階では、施設の通常の清掃・衛生プログラムに沿って3週間にわたって実施されました。

第2段階

第2段階でも第1段階と同様に、工場の全体にわたり、予め定められた 30 箇所(ゾーン 1= 21 箇所およびゾーン 2= 9 箇所)について、洗浄を実施し、その後、拭き取り試験とATP試験を全サンプルについて実施しました。

だだし、第1段階で、洗浄効果が芳しくない箇所を特定しました。管理者は、第1段階で常にATPが高レベル(RLU/swab > 500)であった場所を清掃員に知らせ、清掃員と衛生管理員はその後、それらの場所を清掃強化の対象としました。

第1段階で抽出された重点対策箇所については、特に重点的洗浄を実施しました。洗浄の強化には、事前に特定された部位に関連するラインの一部の洗浄にかける時間の増加や、洗浄が困難な部位にアクセスするための機器の分解が含まれました。

第3段階

第3段階では、16週間にわたって重点洗浄介入後の洗浄の効果が判定されました。

ただし、第3段階では、清掃・衛生手順は工場全体で実施されましたが、ATPテストを行う箇所は削減しました。

ATP試験対象は、1日に18サイトをランダム選定して行いました。 ATP 検査サイトの無作為選定は、無作為化機能を備えた データ管理ソフトウェアを使用しておこないました。

結果

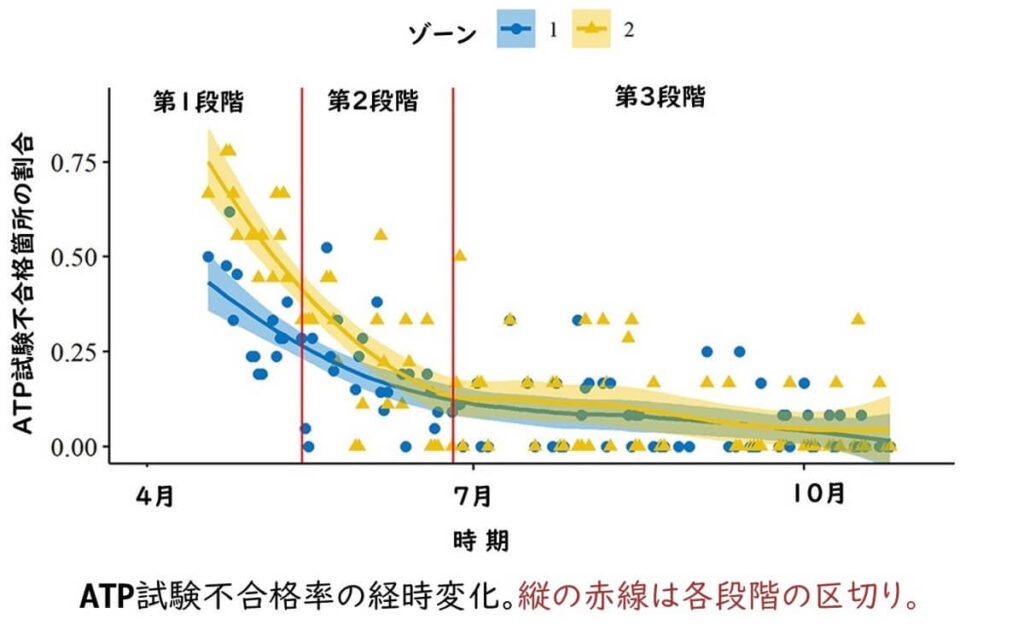

ATP試験に基づく最低衛生要件を日々満たしていない施設の割合は、第一段階で最も高く、その後第2段階で着実に減少し、第3段階で横ばいとなりました(下図)。これは、重点洗浄方式が施設の清潔さを向上させていることを示唆しています。

上図は、本記事で紹介している上記論文の著作権公開ポリシー(CC BY 4.0)により、そのまま掲載しました(日本語に翻訳)

ATPでは14ヶ所、一般生菌数では9ヶ所で、第1段階と第3段階の間で不合格となるスワブの割合が有意に減少しました。

なお、本ブログでは図に示しません弟子型、第1段階から第3段階での微生物検査不合格率の減少は、一般生菌数(ゾーン1:21.8%、ゾーン2:26.8%)が乳酸菌(ゾーン1:9.7%、ゾーン2:14.1%)に比べて大きい結果となりました。

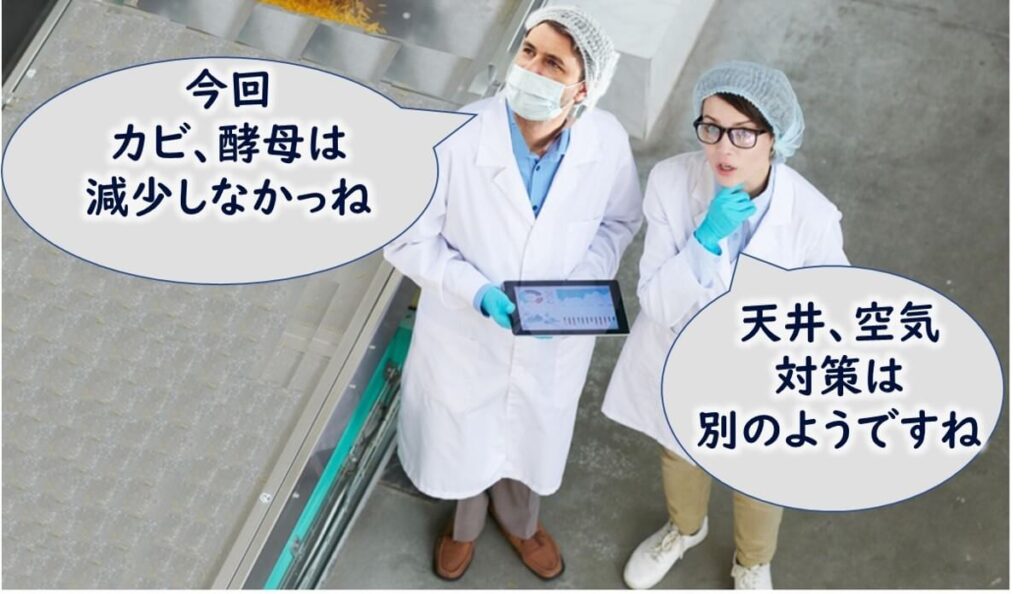

一方、酵母とカビについては、ATPモニタリングと目標洗浄の実施後でも減少が認められませんでした。この理由として、機器の表面だけが酵母とカビの発生源ではない可能性があると考えられました。

酵母やカビの他の発生源としては、空気、原材料、包装などがあり、これらは清掃や衛生管理の改善によって影響を受けない可能性が高いと博士らは考察しています。

まとめ

この研究では、清掃・衛生後に採取した拭き取りサンプルのATP試験により、86.8%(84.5~88.8%)のケースで、微生物学的衛生状態を正しく検証するか、もしくは、食品残渣による追加清掃の必要性を警告することができたと結論されました。つまり、本研究の結果、ATPモニタリングによって指示されたターゲット洗浄が、食品加工施設の環境衛生を改善する可能性があることが示されました。

食品工場の衛生管理のためのATP試験の基礎事項の解説は、本部ブログの下記記事をごらんください。