食品工場衛生管理においては、食品製造工場の微生物検査として、環境モニタリングプログラム(Environmental monitoring program; EMPプログラム)が重要な意味を持つ。HACCPの運用だけでは微生物による食中毒事故を防げないことが、これまでの多くの食中毒事例やリコール事例から示されているからだ。この記事では、食品製造工場環境の微生物モニタリングの基礎について解説する。

なぜ食品工場衛生管理における微生物検査として環境モニタリングが重要なのか?

HACCPが食品製造工場に導入されているにもかかわらず、世界の多くの食中毒は、HACCPの前提条件プログラムの不備に起因している。サニテーション(衛生設備や施設設計を含む)、GMP(衛生ゾーニングを含む)の検証・確認が不十分であることに起因している場合が多い。

特に、加熱(殺菌)後に製品を包装する食品群(多くのready to eat 食品等)では、工場環境における微生物による二次汚染を起因とする事例が多い。

そこで、HACCPの前提条件として、食品製造工場の微生物検査における環境モニタリングプログラム(Environmental monitoring program; EMPプログラム)が必要となる。

食品工場衛生管理における環境モニタリングの標準プロトコルは存在しない

食品工場衛生管理のための食品製造工場環境の微生物モニタリングに関しては、過去数年で、いくつかのガイドライン(米国農務省食品安全検査局2014、米国FDA2017、ISO 18593:2018 、3M & Cornell University2019 )や規格(例:EN 17141:2020)が発表されている。しかし、現時点で、国際標準の共通の手順は存在していない。

これらのガイドラインのほとんどは、製造工場環境中の病原微生物、特にリステリア菌とサルモネラ菌のモニタリングを目的としている。

一方、現時点で、食品製造工場環境の微生物モニタリングに関して、大腸菌等の指標細菌に焦点を当てたものはほとんどなく、シュードモナス、乳酸菌、カビ、酵母などの腐敗細菌に焦点を当てたものはさらに少ない。

また、食品製造工場環境の微生物モニタリング の実施に関する文献は数多く存在するが、食品の種類、施設の建築、規模、作業者の数、自動化された製造工程の実施度合い、さらに滅菌手順の種類など、各食品工場の固有の特性によって、環境モニタリングプロトコルは異なっているのが実情だ。

食品製造工場環境の微生物モニタリングの主な目的は、下記の4つとなる。

- 洗浄・消毒手順の効率性を判断するため

- 持続性・一過性にかかわらず特定の病原微生物の存在を特定・監視するため

- 病原菌や腐敗菌の潜在的な汚染源を特定するため

- 食品工場環境における微生物の生態全般に関する知識を深めるため

食品工場衛生管理における微生物の環境モニタリングの基礎

上述したように、食品工場衛生管理における微生物検査の環境モニタリングのサンプリングプランには、現時点で国際標準法は存在しない。個別の食品製造工場環境に合わせてプランを設定する必要がある。

以下に、 目安として上述のいくつかの推奨プログラムを参考にして、微生物の環境モニタリングの基礎事項を整理する。

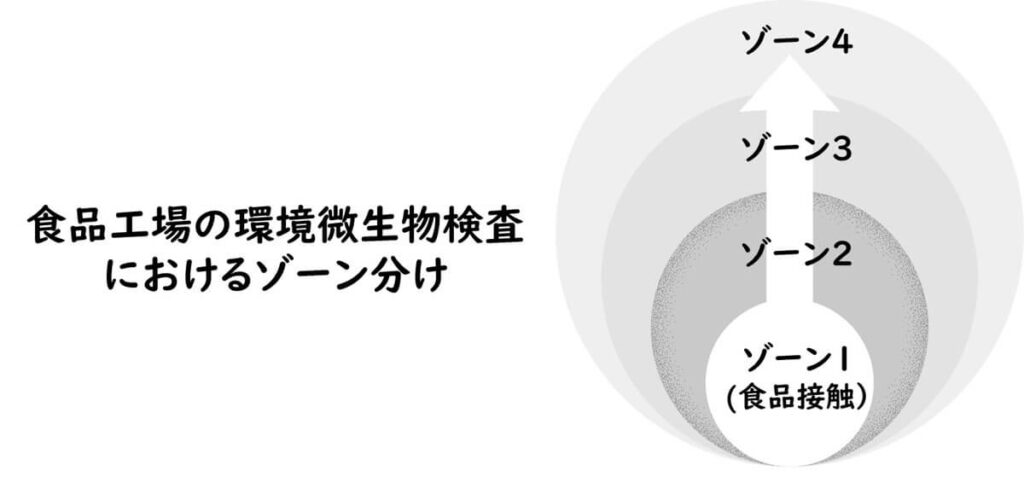

ゾーン区分け

これまで出版されている多くの国のほとんどのガイドラインや研究論文ではサンプリングブランを4ゾーン、もしくは3ゾーンに分けての実施を推奨、または、解析している場合が多い。

- ゾーン1:露出した食品接触面からなる最もリスクの高いエリア

- ゾーン2:食品および食品接触面に近接した非食品接触面を含むエリア

- ゾーン3:加工エリア内又はその近くに位置する、より遠隔の非食品接触面を含む エリア

- ゾーン4:加工エリアの外側にある非食品接触面を含む。

3ゾーンに分ける場合は、ゾーン❷と❸をまとめる

ゾーン1

ゾーン1は例えば以下のような箇所である。

- 包装されていない食品を搬送するコンベアの表面

- 食品が触れるテーブルの上

- 食品を搬送するパイプの内面

- 混合容器の内面

- 冷却ラックのカバー

- フィラーノズル

- 収納箱の内部

- 食品の取り扱いに使用される器具

ゾーン2

ゾーン2は例えば以下のような箇所である。

- 壁

- 天井

- 食品が露出している機器の近くの床

- 食品が露出している機器の一部からはみ出した部分

- ゾーン1のエリアと同じ部屋内のエリア

ゾーン3

ソーン3は加工エリア内またはその近傍で、ゾーン1および2の汚染につながる可能性があるエリアで、例えば次のようなエリアである。

- 工場内を移動するフォークリフト、ハンドトラック、カート

- ゾーン2近傍のの壁、床、排水溝

ゾーン4

ゾーン4は例えば以下のような箇所である。

- 従業員ロッカールーム

- トイレ

- 食品製造室の外の廊下

- 人、食品、包装材料が入る玄関、倉庫、受取エリアなど、食品製造エリアへの最初の入口です。

このゾーンは食品製造室と同じ部屋にあることはまれであり、通常、ゾーン3からゾーン2に入るための予防的な汚染除去手順がある。

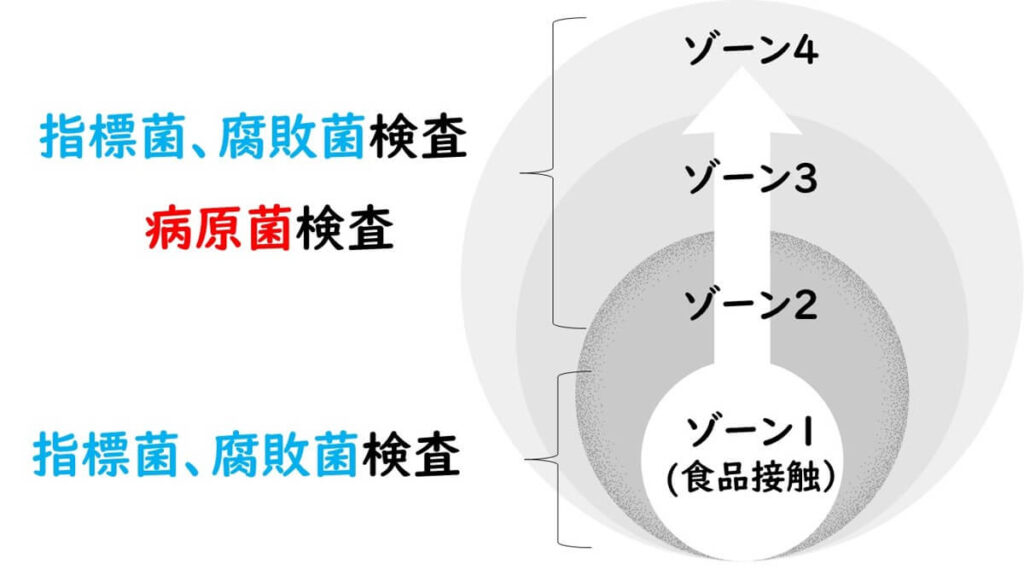

対象微生物

対象微生物は、病原菌、指標細菌、腐敗細菌など、さまざまである。一般的に食品工場衛生管理における微生物の環境モニタリングで検査される微生物は下記の通り整理できる。

- ゾーン1~4:指標細菌、腐敗細菌

- ゾーン2~4:指標細菌、腐敗細菌+病原微生物

一般的にゾーン1で病原微生物の検査を実施しない理由は、日常的な手順モニタリングした場合、結果が出るまで製品を出荷できなくなるからだ。従って、ゾーン1での病原微生物のモニタリングは、特定の状況(例:以前のサンプリングから検出された汚染のリスク)でのみ実施される場合が多い。

なお、現時点で、病原微生物で国際的に頻繁に モニタリングされている微生物は次の3つである。

- リステリア菌

- サルモネラ菌

- クロノバクター・サカザキ

リステリア菌については、国際的に、調理済み食品(RTE)に関連して、リステリア症の発生が深刻な問題となっているからだ。また、リステリア菌は製造環境にバイオフィルムとして定着することが知られていることも、その理由である。参考記事は下記を参照されたい。

また、サルモネラ菌も、製造工場に長期間定着し、ピーナッツバター、チョコレートなどの製品に二次汚染する可能性があり、これまでに工場からの二次汚染による国際的アウトブレークが頻繁に報告されている。参考記事は下記を参照されたい。

チョコレートを原因とするサルモネラ菌の食中毒リスク

ピーナッツバターとサルモネラ菌食中毒

サルモネラ菌の食品製造工場の乾燥ステンレス上での生存期間は?

クロノバクター・サカザキは、粉ミルク製品に懸念される病原体である。この菌もミルク工場環境に長期的に生存し、二次汚染の原因になることが知られている。参考記事は下記を参照されたい。

クロノバクター・サカザキ(Cronobacter sakazakii)

乳児用粉ミルクによるクロノバクター感染症とリコール(米国)

微生物検査のためのサンプリングプラン

第1段階:無作為抽出でサンプル採取

環境サンプリングを初めて行う際は、すべての等しい確率でサンプルされることを保証するために、無作為に収集する。

- 製造工場のラインが生産を開始した後に、そのシス テムが有効であることを検証するために実施する。

- サンプリング箇所の選定においては、ラインのすべての食品接触面をサンプリングできるよう、計画的に実行する。

第2段階:無作為と標的を絞ったサンプル採取の混合

第2段階では、第1段階で得られたデータに基づき、サンプリングプログラムを設計する。具体的には、

- 特定の汚染微生物リスクを想定したサンプリングは、無作為サンプ ルとともに、標的を絞ったサンプリングも行う。

- これらのサンプルは、以前の陽性結果や製造工場特有の環境条件に基づいて、サンプル 収集者の裁量で収集する。例えば、加工後の環境において、交差汚染につながる可能性のある状況(例:排水溝の逆流、衛生上の問題、機器の上に滴る結露)を観察した場合、標的を絞ったサンプリングを実施する。

標的を絞ったサンプル採集と無作為サンプル採集の組み合わせ例として、例えば、次のパターンが考えられる。

- 1ラインあたり3~5個のサ ンプルを収集している場合:1~2個のサンプルは標的を絞ったサンプル採取、残りのサンプルは無作為にサンプル採取

もちろん、製造ラインにおいて、衛生上の問題が確認された箇所では、さらに頻繁にサンプリングを行う。

サンプル採取の頻度

年間、月間計画

サンプリング頻度は、製品の種類、製品の製造頻度、生産量、製品の流れ、加工施設の築年数、原材料の製品がRTE製品と同じ部屋で製造されているか(または同じ機器を使用して製造されているか)などを考慮して決める。

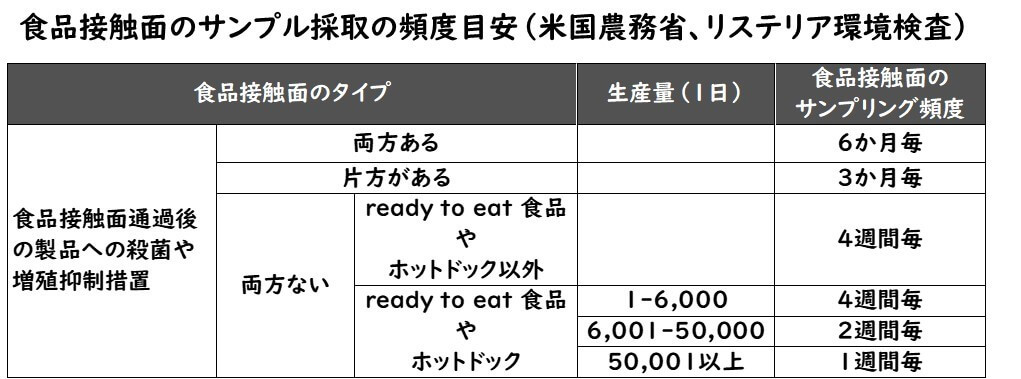

例えば、リステリア・モノサイトゲネスの管理: 産業界向け指針 - 草案 (2017)では、次のように例示している。

- リステリア菌の増殖が認められないRTE食品:最低頻度(例えば、月1回)でルーチン・サンプル収集を行うことを推奨

- リステリア菌の増殖が認められるRTE食品を対象とする場合は、高いサンプル収集頻度(例えば、毎週)が推奨。

- また、工場内でリステリア属菌の陽性サンプルが発見された場合は、サンプリングの頻度をさらに増やす。

また、米国農務省食品安全検査局 リステリア・モノサイトゲネスの環境検査および管理ガイド(2014)では、ゾーン1(食品接触面)のサンプリング頻度について、ライン通過後の製品の殺菌や増殖抑制措置の有無に応じて、下記の表のような目安を示している。

サンプリング頻度によるサンプリング箇所の区分け

サンプリングプログラムでは、サンプリング箇所を、リスクの高さを基準に、例えば下記のように区分して実施することが推奨される。

- 毎回サンプリング

- ローテーション方式でサンプリング

- サンプリング計画に定めずランダムにサンプリング

- サンプラーに自由選択にまかせる

1日におけるタイミング

サンプリングは、目的に応じて、製造開始前、製造中、製造後に行う。サンプリング前に機械を起動することも推奨される。このようにすることにより、装置によって保護されていたために除去されなかった微生物(例えば、コンベヤベルトと車輪の間に位置する)を検出できる可能性がある。

目的が設備の洗浄殺菌の有効性の検証である場合

サンプリングは洗浄・殺菌の後(食品製造開始前)に行う。

目的が洗浄・消毒手順の効率性を検証することでない場合

製造中にサンプリングすることが推奨される。ISO 18593:2018では、生産開始から少なくとも 2 時間経過してからサンプリングすること、または生産サイクルの終盤で、洗浄・消毒手順の前にサンプリングすることが推奨されている。

生産開始から少なくとも 2 時間経過してからのサンプリングを推奨している理由は、リステリア菌などの病原菌のバイオフィルムなどの生息場所から加工ライン(食品接触面を含む)、およびRTE製品を汚染する時間を想定して、このようなタイミングとしている。

また、食品加工計画中の機器からの恒常的な汚染が疑われる場合、サンプリングはその機器が稼動している時に実施することができる。

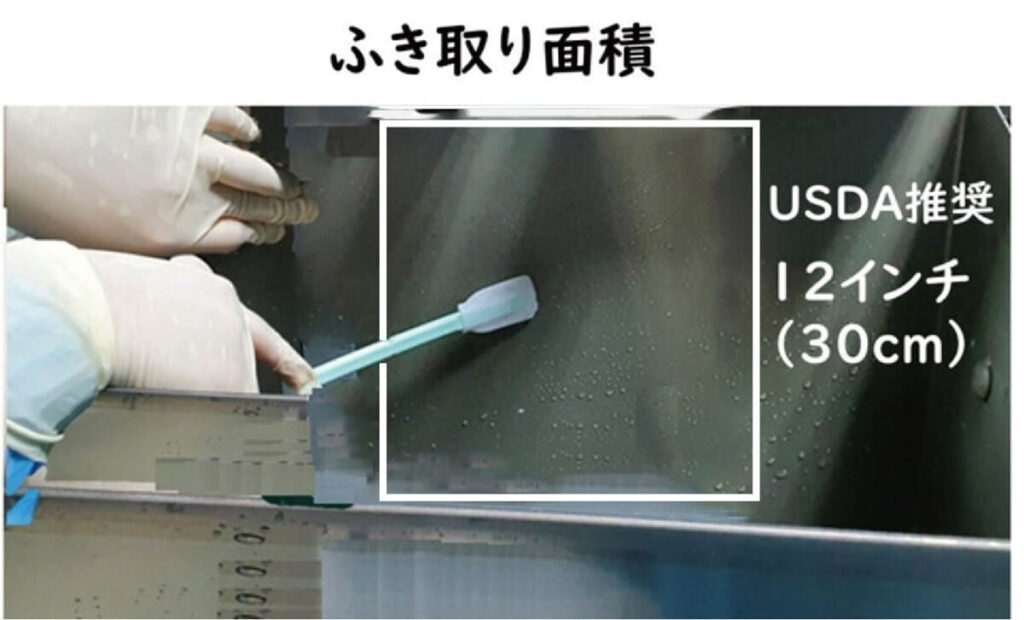

拭き取り検査 やり方(推奨面積)

- ISO 18593:2018では、特定の微生物の検出には1,000~3,000cm2、微生物数の測定には100cm2の面積が必要と推奨している。

- 米国農務省(USDA)食品安全検査局は、事業所が可能な限り12インチ×12 インチ(約30cm×30cm)の面積をサンプリングすることを推奨している。しかし、サンプリング部位(例:コントロールボタン等)がこれより小さい場合、これより小さくしても構わないとしている。

食品工場衛生管理における微生物モニタリングの参考となる読みもの

食品工場衛生管理における微生物モニタリングの設計や適用に関する情報は、共通の方法がないため、かなり曖昧なままである。現時点で、食品工場衛生管理における微生物の環境モニタリングについては、下記総説を読まれるとよい(すべて英語)。

- リステリア菌の環境検査管理手引書:米国農務省食品安全検査局(2014)

- 調理済み食品中のリステリア菌の管理ー産業界向けガイダンス(案):米国FDA (2017)

- 食品流通時の微生物学-表面サンプリング法: ISO 18593:2018 (2018)

- 食品・飲料業界のための環境モニタリングハンドブック:3M, & Cornell University (2019)

- Environmental monitoring program to support food microbiological safety and quality in food industries: A scoping review of the research and guidelines Food Control,130, 108283 (2021)

今後、食品工場衛生管理における微生物モニタリングの個別事例をシリーズ化して紹介していきます

本記事では、 食品工場衛生管理における微生物モニタリングの基礎事項の整理をすることにとどめた。

しかし、食品工場衛生管理における微生物の環境モニタリングは、食品安全から見た食品微生物分野の重要項目である。その具体的な事例を学ぶことによって、自分の工場での食品工場衛生管理における微生物モニタリングの導入に役立てることが出来ると思う。そこで、個別のモニタリング事例については、本ブログでシリーズ化して、改めて個別文献を紹介していく予定である(連続ではなく、随時掲載)。