HACCP義務化の背景には、工程管理により微生物検査を減らしていくという考え方がある。分布及び存在量の少ない危害微生物のリスク判定に、最終製品の数少ないサンプルを抜き打ち検査しても、安全性を担保出来ないからである。では、HACCP導入により微生物検査は必要なくなるだろうか?微生物規格基準を証明する検査以外に、どのような微生物検査が残るのか?本記事ではHACCPに基づく衛生管理における微生物検査の在り方の基本事項について整理する。

HACCPとは?

この記事でHACCP(Hazard Analysis Critical Control Point)そのものについての詳細な解説は省略する。ただし、この記事の主要なテーマであるHACCPにおける微生物検査のあり方を説明するためには、まずHACCPの基本的な考え方、特に微生物検査との関係についての基本的な理解が不可欠である。そこで、HACCPについて微生物学検査を理解する目的の観点から、以下に初心者が分かりやすくポイントがが理解できるように、説明を加えておく。

HACCPとは、Hazard Analysis Critical Control Pointの頭文字をとったもので、危害要因分析(Hazard Analysis)・重要管理点方式(Critical Control Point)と訳される。要するに、HACCPとは、食品製造工場で起きる危害(HA)をまず見つけて、そしてその危害を防ぐための肝となる管理ポイント(CCP)を設定し、それを実行するということである。

食品の微生物検査はどれだけ役に立っているのか?

そもそもHACCPとは、食品微生物検査が不要になるシステムと整理できる。なぜか?

例えば、ここに干し草があるとしよう。この干し草は自分の飼っている大事な牛の餌だ。今ここで干し草に一本の針が混入した可能性がある。干し草と共に針を飲み込んでしまったならば、牛は死んでしまうかもしれない。さて、どうするか?

一握り二握りの干し草を調べて、その中に針が存在しないからといって安全とは言えない。すなわち干し草の山全体をくまなく検査しなくてはならない。すなわち全品検査である。

干し草の場合には全品検査をすることは可能である。しかし、これが食品であった場合どうだろう?例えば今、食品工場で製品群の中の一部に食中毒菌が入っている可能性があるとしよう。この場合に全品検査をしてしまえば、製品すべてがなくなってしまう。もちろん、これはナンセンスだ。

化学分析と微生物分析の違い

そもそも微生物検査と化学分析には、大きな違いがある。

例えばビーカー中のある物質の濃度を測定すると想定しよう。この場合は1mlを抜き取って、その物質の濃度を測定すれば、ビーカーに入った液体の全体におけるその物質の濃度を知ることができる。化学物質の場合は基本的には何10億という大量な分子が基本的には均質に対象サンプルに分布しているからである。

微生物分析の場合は、このようにはいかない。下の図を見ていただきたい。微生物は、そもそも環境中に存在している場合には、不均一に存在ている場合が多い。

例えば、微生物の1細胞がある環境中に生き残ったとしよう。微生物はそこから分裂をする。したがって、その周辺には微生物の多数の細胞が集落を作る。その環境が液体でない限り、微生物細胞は拡散しにくい。したがって、 サンプルの抜取分析を行って、サンプル全体に微生物の存在を正確には予測できない。

※食品の微生物検査の精度の計算方法については別記事でわかりやすく求めていますのでご覧ください。

食品の微生物検査の目的と精度計算法をわかりやすく説明します

このように、微生物の分布の不均一性が化学分析と微生物分析の根本的な違いである。

微生物分析の欠点を補うために登場したHACCP

上述したように、最終製品の微生物検査で安全性を確保するには限界がある。そこで登場したのがHACCPである。HACCPは基本的に製造工程をしっかり管理することで、最終検査を不要にする方法である。

HACCPは、アメリカ航空宇宙局によって誕生した。宇宙飛行士は宇宙で食中毒にかかるわけにはいかない。すなわち、絶対に安全な宇宙食が必要である。しかし、宇宙食の微生物検査はいくら念入りに行っていても確率論の問題で、何万回に一回のリスクで食中毒になる可能性は否定できない。宇宙飛行士が食べる宇宙食については、この何万回の一回のリスクを ゼロにしなくてはならない。

そこで、微生物検査に頼る方法をやめて、絶対に微生物のリスクがなくなる手法、すなわちHACCPが登場したわけだ。

プロセスを徹底管理することにより、結果の検査を不要とする手法

HACCPをわかりやすく説明すると次のとおりになる。

今オリンピックの400mリレーに参加するアスリートがいるとしよう。彼は、オリンピックのスタートラインに立った時点で既に絶対勝つと心の中で確信している。そもそもこのレースなど走らなくたって、金メダルを取るのが決まっているので、レースそのものはあまり意味がないと思っている。なぜこのような確信を持てるのだろうか?

なぜならば、このアスリートは、HACCPに基づいて体を鍛えてきたからだ。

HACCPの第一ステップは、HAすなわち危害分析である。危害とは、起きてはならないマイナスの最大の災害のことである。

もともとこのアスリートは直線距離では誰にも負けない速さを持っている。しかし、コーナーワークで、これまで何度も転倒してきた。そのために何度もメダルを逃してきた。つまり彼にとっての 危害(HA)は、コーナーワークでの走り方の失敗である。

そこで次に登場する考え方が重要管理点CCPである。危害を防ぐために何をすればよいか?それはコーナーワークをうまく走り切れるだけの体の筋肉や技術を磨くことである。オリンピックまでにCCPをしっかりと実施してきたので、彼はすでにスタートラインに立った時点で確実に勝てると確信を持っているわけである。

すなわちこれがHACCPの考え方だ。

冒頭に説明した干し草の針の例えでは、干草の管理をHACCPで管理してきたので、この干し草に針が入ることは絶対にあり得ない。このような管理状態を行うことがHACCPである。

重要管理点(CCP)はシンプルでなくてはならない

HACCPで重要な点は、重要管理点をシンプルに整理しておくことである。例えば今、バケツから水があちこちの穴から漏れているとしよう。

一体全体このような災害のどこのポイントを抑えれば、床に水が漏れることを防ぐのできるだろうか?

バケツの一個一個の穴を防ぐこと?

いや、そうではない。これは重要管理点ではない。

水道の水を止めれば、この問題は一気に解決する。これが重要管理点である。すなわちCCPにおいては、キモとなる部分を抑えるという考え方が重要である。

HACCPにおける微生物検査

では、HACCP導入により微生物検査は必要なくなるだろうか?もちろんそのようにはならない。

ではどのような微生物検査が残るのか?

以下に、HACCPに基づく衛生管理における微生物検査の在り方の基本事項について整理する。

計画立案時には食品微生物の高度な知識が必要

まずはじめに、HACCPにおける危害分析(HA)と重要管理点(CCP)の設定には、食品微生物学の知識が不可欠だ。危害分析(HA)と重要管理点(CCP)を間違えば、HACCPの運用によりむしろ、食中毒を引き起こしてしまうことに繋がりかねない。いずれの作業においても、自社の製品の特性と微生物による危害の関係をしっかりと把握しておく必要がある。

そのためには、食品微生物学について日常的に深い知識を蓄積し、応用力を身につけておく必要がある。食品微生物学の上級レベルの知識が要求される。

まずは自分の会社で作っている製品の微生物学的な危害(HA)は何かを知る必要がある。原料の仕入れから、加工工程工場環境の状況、流通まで全体を通じて自分の会社での製品の特性をよく知り、各段階で起きる微生物学的な危害を理解しなければならない。

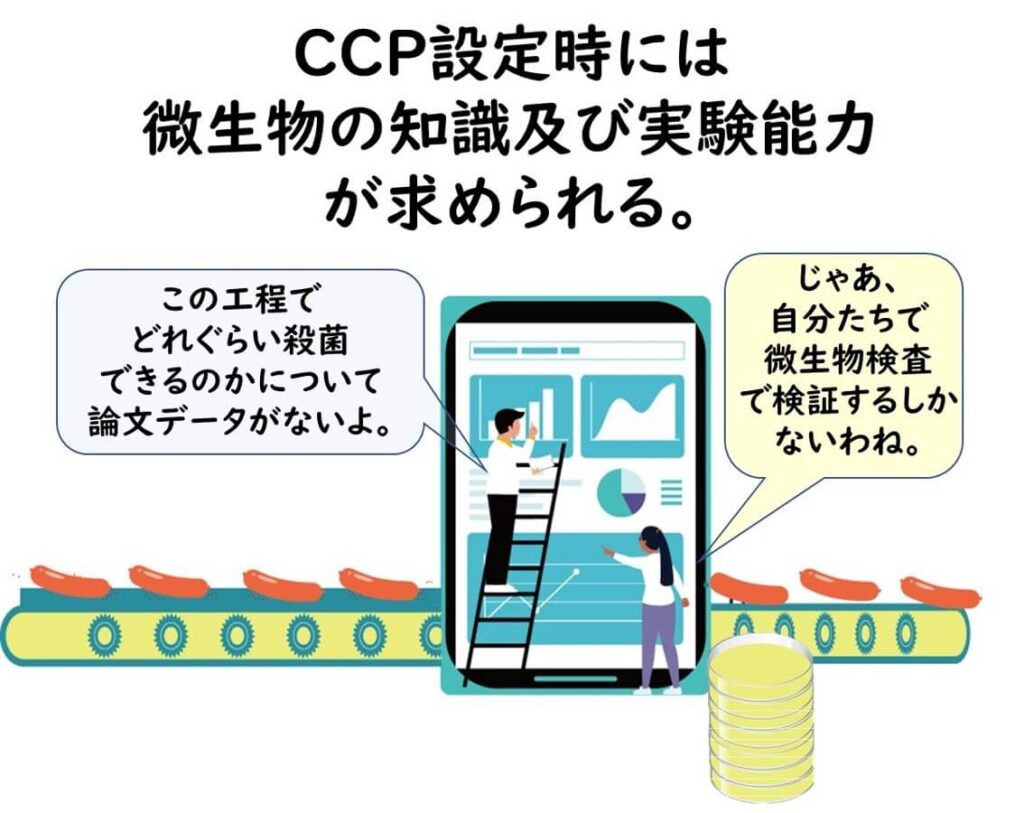

危害微生物が特定された後は、重要管理点の設定となる。重要管理点の設定については。自社の製品の特性、例えば、原料の汚染状況や食品の成分(水分活性やpHなど)など、特有の事情もある。従って通り一辺の情報でCCPを設定することはできない。そのためには、設計担当者が、該当微生物の制御に関する英語論文を読んで、総合的に情報を整理した上で、CCPの条件設定することが望ましい。

重要管理点の設定は論文情報によってほとんど解決する場合が多いだろう。ただし、論文情報だけで割情報が不足する場合もある。自分の会社の製品特有の状況というのがあるからだ。その場合は論文で得られた情報をもとに、自分たちの製品ならではの状況について、実際に微生物実験を行って検証するしかない。

したがって、この場合には微生物の正確な実験能力も求められる。

運用段階では、どのような微生物検査が必要?

では、HACCPのプランが作成されて実際の食品生産における運用段階に入った場合には、微生物検査は必要であろうか?

微生物規格基準に適合しているかどうかの検査

食品衛生法は各食品の微生物規格基準について定めている。これらの微生物規格基準をクリアできているかどうかの検査は必要(必要に応じて適宜)。

原料の微生物検査

まずは、原料の微生物検査である。工場に入ってくる原料については、いわば工場にとってはブラックボックス情報である。原料中の微生物数が異常な場合には、CCPがうまく機能しない場合もある。信頼できる原料サプライヤー監査記録に加えて、自社工場でも定期的にモニタリングしておく必要があるだろう。定期的な原料の微生物検査は、主にベースラインデータと一般的な傾向を調査するため実施していると整理するのがよい。

その他の微生物検査

では原料以外の微生物検査は必要だろうか?

HACCPの考え方の基本ば微生物検査は不要にすることである。微生物検査ではなく、日常的にはCCPの殺菌温度や時間計測などのパラメーターをしっかりとモニタリングするだけで、微生物のリスクは制御できているはずだからである。

ただし、このようにHACCPの教科書的な理想的な食品もあれば、必ずしもそのようにはシンプルに行かない食品もある。以下に HACCPの導入によって、微生物検査がほとんど必要がなくなる食品のパターンと、微生物検査が依然として必要な食品のパターンについて、それぞれの代表的な食品の事例で説明する。

缶詰食品などの場合

例えば、容器包装詰加圧加熱殺菌食品のように CCP が限定され、処理後に微生物による2次汚染リスクが想定しにくい製品については、ほぼ完全に微生物検査をなくすことができるだろう。なぜなら、缶詰食品の場合には、微生物的な危害がボツリヌス菌であり、その危害を防ぐための重要管理点がシンプルであるからだ。缶詰食品の微生物学的危害に対する重要管理点は、次のとおりとなる。

- F4殺菌を担保すること

- 缶詰が密封されていることを担保すること

F4殺菌を行えば、ボツリヌスの耐熱芽胞は12桁減少することがわかっている。この操作さえしっかり行えば、ボツリヌス菌のリスクは考えられない。

※ボツリヌス菌のリスクをなくすためのレトルト殺菌の基礎を確認されたい方は下記の記事をご覧ください。

食品の加熱殺菌(レトルト殺菌)

また、缶詰の密封性を担保できていれば、その後のその他の微生物汚染はない。

したがって、上記2つの重要管理点を管理できているならば、基本的には微生物検査は不要となる。

そもそも、NASAが宇宙食におけるHACCPの導入は、缶詰食品から始まっている。つまり、缶詰食品こそは、HACCPを適用によって、微生物検査の必要性を完全になくすことのできる、理想食品パターンと整理できる。

弁当や総菜などの場合

しかし、現在、市場に流通している食品は缶詰食品のように単純な食品形態ばかりとは限らない。

例えば、惣菜や弁当のように複雑な微生物の汚染ルートが想定できる食品についてはどうだろうか? HACCPを導入することによって、微生物検査を完全になくすことができるだろうか?

答えはノーである。その理由は以下のとおりである。

- これらの食品については、それぞれの食材について、それぞれ適正な殺菌条件を設定しなくてはならない。 食材の美味しさを保つ観点から、全ての食材をレトルト殺菌するわけにはいかない。 100°C以下のパスツール殺菌条件で行う場合が多い。したがって、缶詰の F4殺菌とは異なり、原料の細菌の汚染状況や加熱殺菌条件によっては、微生物が生残する可能性も残される。

- 各食材を殺菌した後に一つのパッケージや弁当などににまとめる過程で、工場内での微生物汚染が想定される(密封後加熱食品のようには行かない)

つまり缶詰食品のように重要管理点がシンプルにはいかないのだ。

このようにに重要管理点が多数あり、また工場内での2次汚染が考えられるような弁当や惣菜のような食品については、 HACCPを運用していても、やはり微生物検査が必要となる。

ここで問題となるのは、どのような微生物検査を行うかということである。

出荷前ロットの微生物検査は安全性を100%担保するものではない

現状では、これらの複雑な管理工程の食品については、各社の判断で最終製品に従来通りのロットごとの抜き打ちの微生物検査を行っている場合も多いではないだろうか?

しかし、このような最終製品の微生物検査は、本来、微生物検査の弱点と考えられる結果の信頼性の弱点を残している。出荷前のロットの一部の抜取検査を行って、微生物が陰性であったからといって、そのロット全体の安全性を必ずしも100%担保出来るわけではない。このような最終製品のロット検査に頼っているのでは、そもそもHACCPを取り入れている意味がなくなる。

CCPの適正作動の検証のための定期的な微生物検査

それではHACCPの工場ではどのような微生物検査を行うべきであろうか?

その答えは次のとおりである。

- 出荷前のロットの抜き打ち検査の考え方から、CCPの適正作動の検証のための定期的な微生物検査の考え方に発想を切り替える

HACCPにおけるCCP管理が適正に作動しているかどうかについては定期的な検証が必要である。これはちょうど自動車の車検と同じようなものである。自動車の各部品が正しく機能しているならば、正しく運転している限り、事故は起こさない。

しかし、この自動車自動車の部品の一部何らかのずれがあるならば、仮に自動車を正しく運転していても事故を起こしてしまう可能性がある。

このように、 一度設定したCCPは未来永劫正しいとは限らない。 車の車検と同じようにCCPも時々点検をして修正を行う必要がある。

CCPの点検修正を行うケースとしては、例えば、CCPを設定した際の原料食品の微生物汚染数が、実際に運用段階においては、想定をを上回る数になってしまう場合とか、CCP設定をした際では想定しなかった微生物(種や株)が出現した場合などである。

以上のように、微生物検査は、毎回のロットごとの抜き打ちで検査でロットの安全性を確認することを目的とするのではなく、CCPがうまく適正に作動しているかの検証として定期的に行うのが正しいやり方である。

ただし、そうは言っても、全く最終製品の検査を行う必要がないのかというと、この点については、ケースバイケースであろう。微生物検査には、そのロットが安全であることを必ずしも担保できないかもしれないが、異常な値が出た場合には、直ちに出荷を止めることができるという利点はある。

しかし、ここで留意しておきたいことは、微生物検査において問題が検出されなかった場合の解釈である。そのロットごとの微生物検査の結果が良好であったとしても、それは、 あくまでもそのロットの安全性を確保できていることを意味しているのではなく、CCPの適正作動の確認を行っているという整理の仕方が重要であるということだ。

最終製品の微生物検査の妥当性については、国際食品微生物規格委員会(ICMSF )の議長(2022年5月現在)、ツヴィエタリング(Zwietering)博士の論文で詳しく論じられています。これについては、別記事をご覧ください。

最終製品の微生物検査はどこまで役立つの?

工場環境の微生物検査も重要

また、HACCPによる食品の工場の衛生管理という観点では、最終製品の微生物検査よりも、むしろ工場環境の微生物検査の方に重点を置いておくべきであろう。なぜならば、多くの食品の食中毒事例は、食品工場における2次汚染によって生じているからである。

食品工場環境の微生物検査の重要性と、それをどのように行っていくかについては、別記事で近日中に改めたい。

まとめ

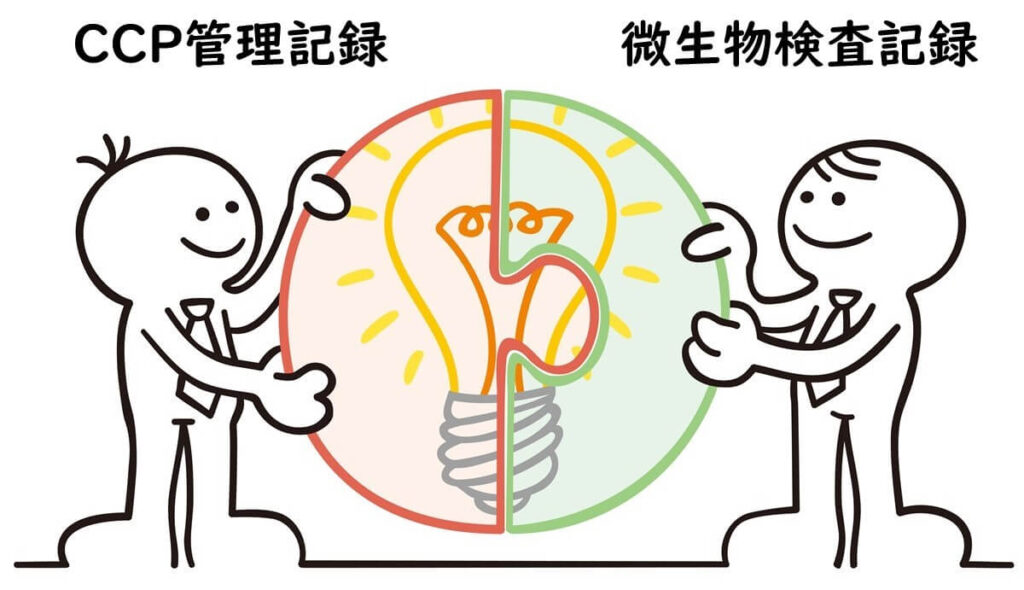

つまるところ、HACCPにおける食品の衛生管理においてはCCPの各要素の管理記録と定期的な微生物学検査のデータを合わせることによって、総合的な管理システムを構築しなくてはならない。バリデーションの抽象的な証明のみを含む食品安全書類のみでは適正な管理の証明にはならず、実際の微生物学的なデータがないと十分とは言えない。一方、微生物学データだけでも、適切な管理の証明にはならない。いずれにしても、最終製品のロットごとの微生物検査は、そのロットの安全性を確保するものではないとの認識が必要だ。

なお、本記事に関連の深い内容として、HACCP制度化と微生物規格基準の関係につては下記にわかりやすく解説しています。

日本とEUの食品の微生物規格基準の違い、HACCP制度化にともなう弁当及びそうざいの衛生規範等の廃止理由をわかりやすく説明します