食品製造工場の環境モニタリングには、ISO規格に具体的なプロトコルが提示されていない。しかし、実際の現場でモニタリングを行う際には、具体的なプロトコルの存在が便利である。そこで、EUの専門家たちは2012年に、特に重要なリステリア菌に対して統一プロトコルの策定に取り組んだ。本記事では、このプロトコルの内容を詳しく紹介する。なお、本記事はリステリア菌に焦点を当てているが、食品工場での微生物サンプリング方法の基本を提供しているため、食品微生物学の初心者にとっても、是非、目を通していただきたい内容となっている。

今回の記事は、特にリステリア菌に特化した現場向け食品環境モニタリングの統一プロトコルとなっている。ただし、冒頭にも記載したように、本記事の内容は、食品工場での微生物サンプリング方法の基本を提供しているため、食品微生物学の初心者にとっても、是非、目を通していただきたい内容となっている。

ANSES, France

Guidelines on sampling the food processing area and equipment for the detection of Listeria monocytogenes Version 3 – 20 / 08 / 2012,

なお、本記事は本ブログの下記記事と合わせて読むことを強く推奨する。下記記事は、食品工場の環境モニタリングの入門編としてまとめたものである。

食品工場衛生管理における微生物検査ー環境モニタリングの重要性

プロトコル作成の背景

環境モニタリング義務化の国際的状況

まず、環境モニタリングの国際的な法的な位置づけについて整理しておこう。

欧州規則(Commission Regulation (EC) 2073/2005)は、食品事業者に対して、特にready to eat食品(消費者が購入後、加熱調理をせずにそのまま食べる非加熱喫食食品、RTE食品)に関して、加工エリアの機器および製品の賞味期限全体にわたってListeria monocytogenesの微生物検査を行うことを義務付けている。

北米では、調理済み(RTE)食品製造施設におけるリステリア・モノサイトゲネスの環境モニタリングが推奨されていますが、FDAによって法的に義務付けられているわけではない。FDAのガイダンス文書では、RTE食品製造業者は衛生プログラムとプロセス管理の有効性を検証するために環境サンプルを採取する必要があると記載されているが、これは法的義務ではない注)。

他の地域、例えば南米のブラジルや東アジアの日本、中国、韓国等では、L. monocytogenesの最終製品および加工環境の検査が法的に義務付けられていない場合が多く、良好な製造実践(GMP)の一環として指標生物やリステリア属の検査などの代替措置が好まれる。

注) EU規則は、法的な義務を伴う明確な規則であるが、北米の場合には一般的にFDAのガイダンス文書によるものが多い。 EUと米国の法的性質の違いについての、わかりやすい解説については、下記の記事をご覧ください。

食品微生物学入門者のためのガイド:コーデックス、ISO、EU/米国規則の理解と位置づけ

絡み合う規則の迷宮!米国食品の微生物基準を解き明かす

つまり、リステリア環境モニタリングの法的位置づけは、地域の法規制に依存して、地域ごとに異なる。

国際プロトコルは統一されていない

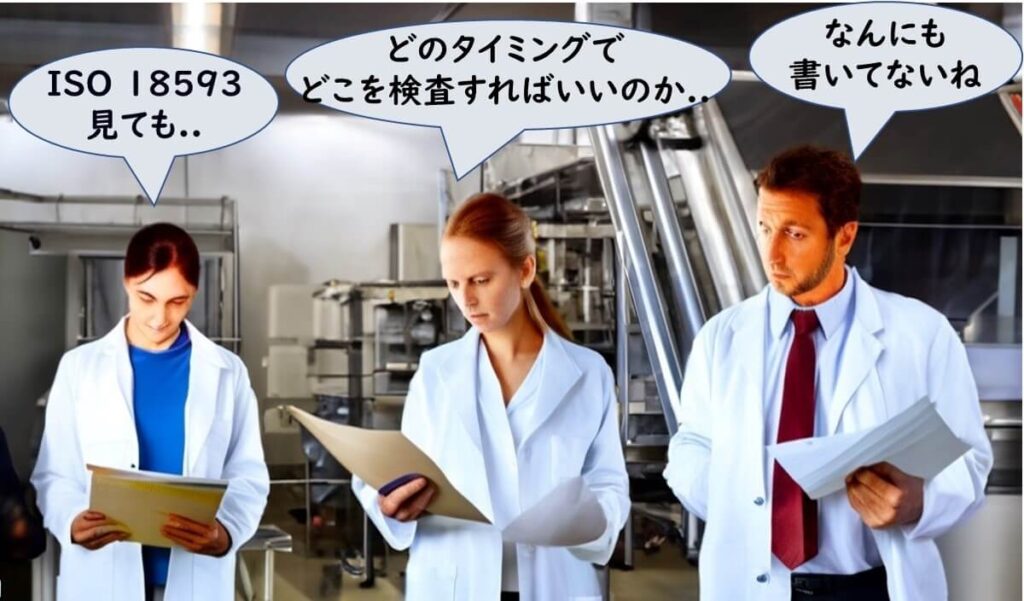

食品工場の環境微生物モニタリングプロトコルについては、国際規格ISO 18593(食品加工エリアおよび設備における細菌の検出または列挙のための表面サンプリング方法に関する記述)がある。しかし、リステリア菌検出に特化した具体的なプロトコルを示していない。とくに、ISO規格では、次の2点について具体的な記載がない。

- いつサンプリングを行うべきか

- どのエリアをサンプリングすべきか

したがって、実際に食品製造の工場の品質担当管理者がリステリア菌を標的として、食品工場の微生物モニタリングをしようとした場合の具体的な指針の作成が求められていた。

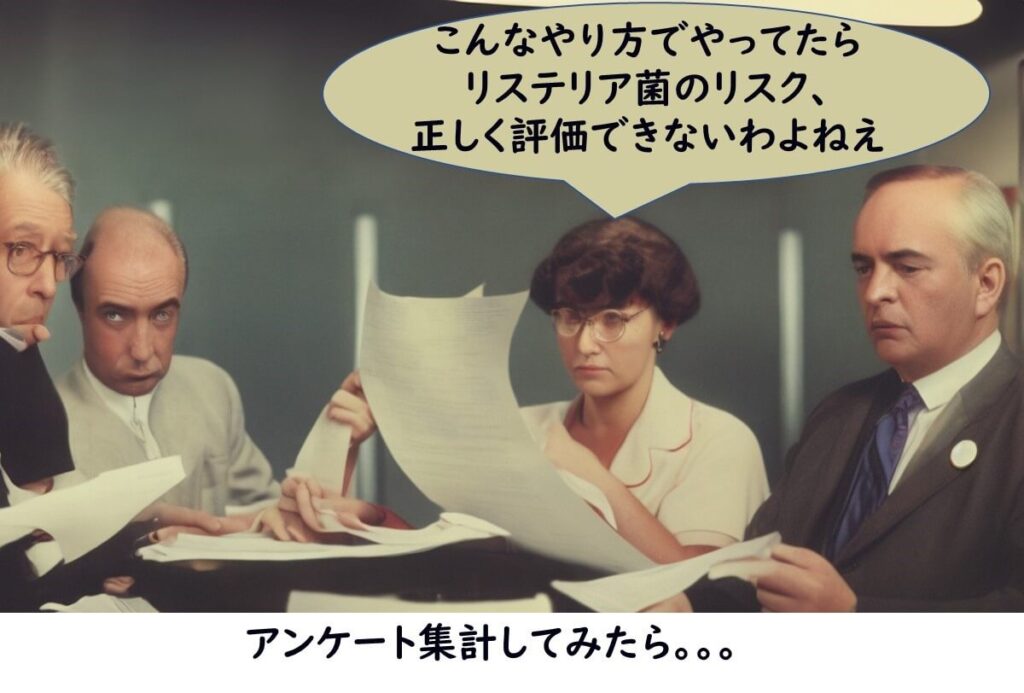

特に、2010年に実施した表面サンプリングの実践に関する大規模な調査(EU加盟15カ国から137名が回答、FBO、衛生管理担当サービスプロバイダー、公的管理サービスなど)では、非常に多様で誤ったやり方でサンプリングを行っていることも判明した。せっかくリステリアのモニタリングを行っていても、適切な方法で行わなければ、リステリア菌を見逃す可能性がある。

そこで、2012年に、欧州連合リステリア・モノサイトゲネス参照研究所がワーキンググループを作って、このテーマに関するガイダンス文書を作成することが合意された。このワーキンググループは、EU加盟7カ国(イタリア 、スペイン、 ポルトガル、 フランス、 デンマーク 、アイルランド 、エストニア)、3つのNRLおよびその他の組織からなる20名のメンバーで構成されている。

手順書の目的と概要

本手順書の目的は以下の通りである。

- リステリア菌に特化した環境モニタリングの具体的プロトコルを提供する

- 具体的には、本ガイドラインは、調理済み食品加工エリアおよび機器の表面からL. monocytogenesを検出するために、拭き取りサンプリングを行う場所、方法、タイミングを規定している。

なお、重要であるものの、本手順書でカバーしなかった項目は以下のとおりである。

- リステリア菌の検出のみに焦点をあて、菌数の定量については触れないこととした。その理由は、ふき取り検査ではすべての細菌細胞を拭きとれるわけではなく、拭き取れた細胞の割合は不明であり、また、条件により変動するからである。

- 加工エリアと機器の表面だけが監視すべき場所ではなく、サンプリング計画には、加工助剤(圧縮空気、氷、ブライン液、水、排水など)も含めるべきであるが、これらのサンプリング技術は本書では扱わない。

- サンプリング頻度、サンプリングポイント数、サンプルのプールの妥当性、サンプリングポイントのローテーションの必要性については、食品工場の固有の事情に合わせてでケースバイケースで選択する必要があるため、ここではアドバイスしない。

- このガイドラインは洗浄・消毒効率を評価するために設計されていない。

サンプリングする場所

サンプリング場所を選択するための非網羅的なリストを以下の通りである。

- 非食品接触表面: 非食品接触面:排水溝、床、床上の水溜まり、清掃用具、洗い場、床上計量器、ホース、搬送用中空ローラー、コンベア、機器の骨組み、機器の内部パネル、凝縮水ドリップパン、フォークリフト、ハンドトラック、台車、台車の車輪、 ゴミ箱、冷凍庫、製氷機、凝縮器の冷却フィン、エプロン、壁、天井、水が湿った状態で凝縮する冷たい場所 壁やパイプ、冷却ユニットの周りの断熱材、ドア周りのゴムシール、特に冷却器、掃除機の中身、ドアのハンドルや蛇口。

- 食品と接触する表面: コンベアベルト、スライサー、まな板、ダイサー、ホッパー、シュレッダー、ブレンダー、ピーラー、コレーター、充填包装機、容器、その他の器具、使い捨てでない手袋

特に、繊維質、多孔質、錆びた素材、空洞のある素材の穴や隙間など、手の届きにくい場所、清掃の行き届かない機器などは、サンプリングすべき潜伏場所である。

食品残渣が溜まりやすい手の届かない場所をサンプリングするのは難しい場合がある。このような場所は、メンテナンスチームと一緒に機器を解体した後、サンプリングする必要がある。

食品を食品を汚染にさらしている場所では頻繁にサンプリングを行うべきであるが、そうでない場所(例えば、原料の保管場所)でも、時々サンプリングを行ってみる。

サンプリングのタイミング

1日の中でのタイミング

工場にバイオフィルムを形成しているリステリア菌の検出目的の場合、洗浄・消毒直後の検査は推奨されない。その理由は次の通り。

- 洗浄や消毒に使用される化学薬品による損傷細胞は、まだ生きていても培養できないため、非検出となる可能性がある(偽陰性)

- 加工中に機器が振動したり、食品や液体が装置の洗浄しにくい箇所のバイオフォルムに接触したりすることで、リステリア菌が食品中に移行し、サンプリングしやすくなる。

もちろん、洗浄・消毒後のふき取り検査の実施を必ずしも否定するものではない。仮に、食品接触面からリステリア菌が検出された場合は、洗浄・消毒の手順に重大な不備があったことを意味する。しかし、仮に非検出であった場合、上記の理由から誤った過信につながるので注意が必要である。

工場にバイオフィルムを形成しているリステリア菌の検出確率を高めるには、加工中にサンプリングを実施すべきである。少なくとも製造開始から2時間後、または製造工程の最後、すなわち洗浄・消毒前にサンプリングを実施すべきである 注)。

注)工場の微生物モニタリングの一般的な戦略においては、食品と直接接するゾーン1においては、原則としてリステリア菌などの病原菌の検出を行わない場合が多い(下記記事参照)が、本プロトコルはゾーン1も標的としたプロトコルとなっている。その理由として、このプロトコルを発行している欧州では、北米のようにリステリアが25gに1つ検出された段階ですぐリコールになるわけではなく、100cfu/gという許容のある柔軟な対応をしているため、仮に食品接触面のゾーン1からリステリアが検出されても、それがすなわちリコールになるわけではないという事情もある。したがって、欧州の場合には一般的にL.モノサイトゲネスに関しては、食品接触面(ゾーン1)を環境モニタリングプログラムに入れるべきだという姿勢がある。この点、北米と事情が異なる。北米では一般的にゾーン1は避けられる傾向にある。ゾーン2からゾーン4までを検査して問題がなければ、ゾーン1の検査は必要ないという姿勢をとっている。もちろん、北米においてもゾーン2からゾーン4まででL.モノサイトゲネスの汚染が明らかな場合には、ゾーン1も検査に組み込むべきだという考え方になる。

食品工場衛生管理における微生物検査ー環境モニタリングの重要性

ただし、食品加工製造中にリステリアが検出された場合、原料由来か、工場のライン由来かの区別を、同時に原料のリステリア検査を行うことにより区別する必要はある。

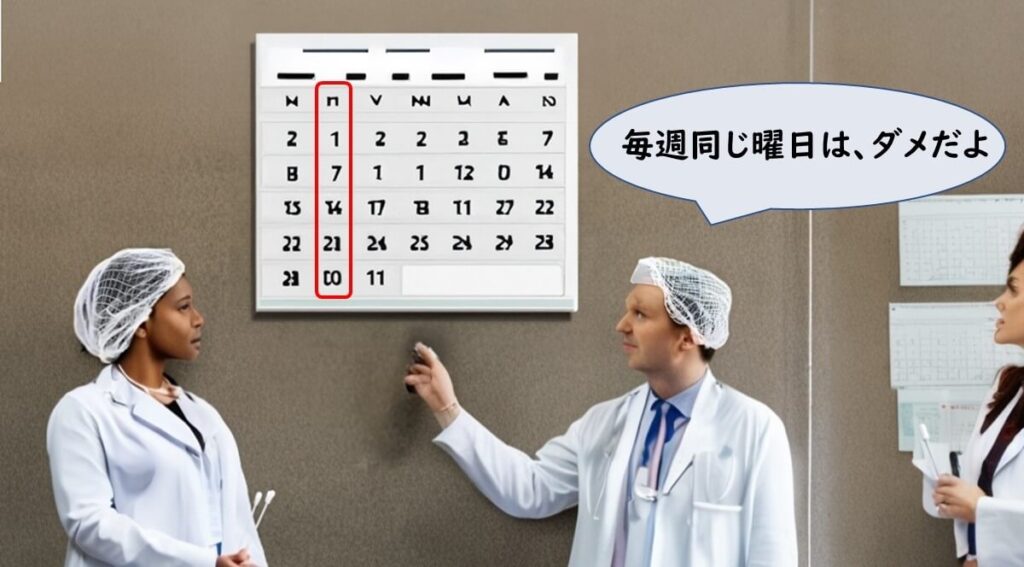

1週間の中でのタイミング

サンプリングが毎日行われない場合、常に同じ曜日にサンプリングすることは避けるべきである。その理由は、1週間の中で、機器の整備、機器の修理、工事、生産量の増加など、リステリア菌汚染のリスクを高めるイベントがあり、サンプリングはこのようなタイミングで採取することが適切な場合があるからである。

用いる器具

棒状スワブ法

綿または合成材料を先端につけた滅菌済みスティックが、滅菌済みチューブに個別に収納されたもの。注:表面の種類によっては、サンプリング後、綿の残留物がこれらの表面の内部を汚染することがある。

棒状スワブ法は届きにくい小さなエリア(中空ローラー内部、モーターハウジングなど)をサンプルするために使用する必要がある。棒状の綿棒とは対照的に、表面でより激しくこすることができ、吸収性が高い利点がある。サンプリングする場所が濡れている場合は、乾いた綿棒を使用し、サンプリングする場所が乾いている場合は、湿らせた綿棒を使用する。綿棒の端は、希釈液(使用する希釈液は次項で説明)の表面にわずかに触れる程度とし、綿棒から希釈液の雫が落ちないようする。その後、綿棒をチューブに戻し、密閉して無菌と湿度の両方を維持する。

スポンジ、織布または不織布、ガーゼパッド

滅菌され、個別に滅菌プラスチック袋に入れられたもの。使用する材料は、阻害物質がないことを証明する必要がある。

スポンジ、織布、不織布、ガーゼパッドは、広い面積を採取する場合に使用する必要がある。棒状の綿棒とは対照的に、表面上でより激しくこすることができ、吸収性が高い。拭き取り器具を湿らせる場合は、適切な量の滅菌した希釈液(使用する希釈液は次項で説明)を器具から雫が落ちない程度に湿らせる。サンプリングデバイスの湿潤を工場内の現場で行う場合、希釈液の保管瓶にガラス瓶は使用しないこと。

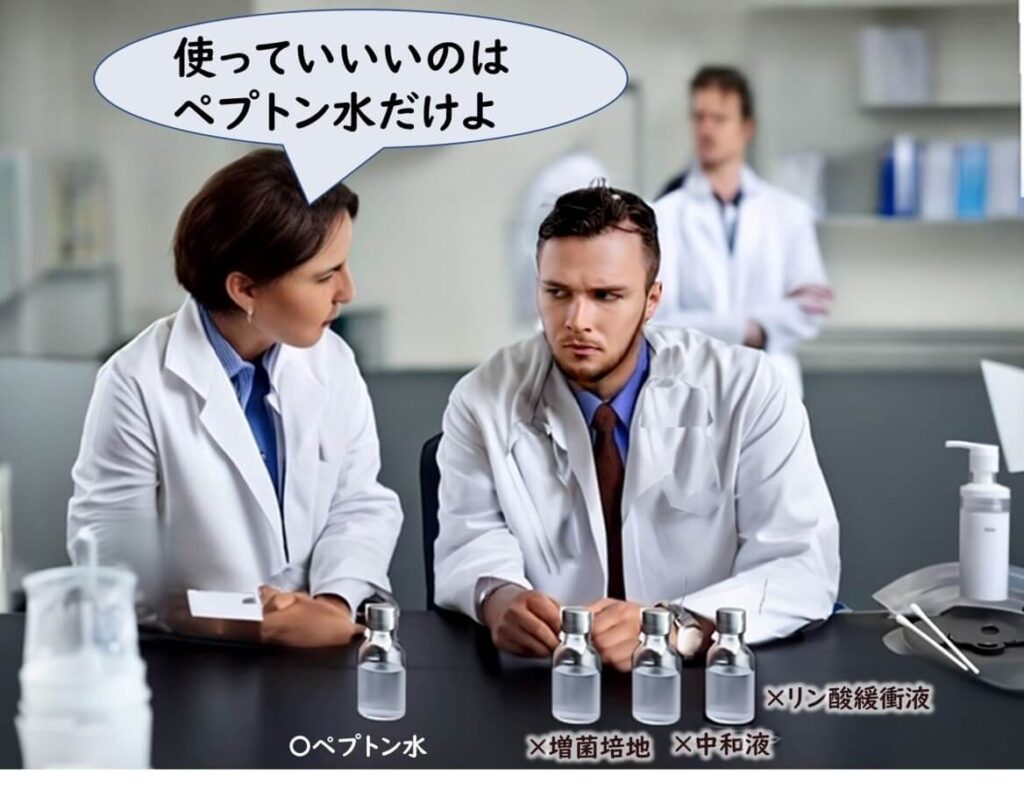

希釈液

加工中または加工終了時にサンプリングされる手の届きやすい場所では、希釈剤を使用して、棒状綿棒やその他の拭き取りサンプリング器具を湿らせる必要がある。 推奨される希釈液は、次の通り。

1g/lのペプトン溶液、ペプトン生理食塩水または4分の1の強さのリンゲル液をチューブまたはボトルに分配し、121℃で15分間滅菌する。

なお、リン酸緩衝希釈液は、食品加工施設の過酷な条件(塩、酸、洗浄・消毒剤など)によりストレスを受けた細胞の培養性に悪影響を及ぼす可能性があるため、使用しない。同様に、Fraser brothまたはhalf Fraser broth(リステリア菌の増菌培地)は、加工現場でL. monocytogenesの増殖を助長する可能性があるため、希釈液の代わりに使用しない。

また、ラインの洗浄殺菌直後にサンプルを採取する場合(洗浄殺菌効果の検証)は、スティック綿棒やその他の拭き取り式サンプリング器具を湿らせるために中和希釈液を使用する必要がある。しかし、そうでない場合は、中和希釈剤を使用しない。なぜなら、消毒液の残留を抑えるために使用される中和剤は、細菌細胞にわずかな悪影響を与える可能性があり、そのような影響は、細胞にストレスがかかった場合に大きくなると考えられるからである。

ただし、消毒剤の残留が予想される場所や、消毒直後にサンプルを採取する場合は、スティック綿棒やその他の拭き取り式サンプリング器具を湿らせるために中和希釈液を使用する必要がある。

その他用意するもの

- 使い捨ての滅菌手袋(オプション)

- クールボックス、氷嚢付き、断熱材付き、実験室への輸送中にサンプルを1~8℃に維持できるもの

- 滅菌済み吸収紙、滞留水(床の水溜りなど)を吸収できるもの

- ミキサー、チューブ内の液体を混合するためのもの

- 蠕動運動により初期懸濁液を調製するための蠕動式ホモジナイザー

サンプリング

サンプリング面積

リステリア菌の検出確率を高めるため、サンプリング実施時の総サンプリング領域はできるだけ大きくする必要がある。この点から、可能な限り1000 cm²~3000 cm²(0.1 m2~0.3 m2)、すなわち開放的で平坦な場所(コンベア、棚など)でサンプリングすることが推奨される 。

テンプレートや定規を使用することは推奨されない。これらは汚染を移したり、消毒することでテストの妨げになることがあるからである。

このため、中指の先から肘までの前腕の長さ(キュビット)を約45cmと覚えておくとよい。同様に、指を広げた場合、親指の先と小指の先(スパン)の間の距離は約20cmである。

拭き取り面積の広さを一定にすることで、経年変化を観察することができる。

操作

棒状スワブ法:機器の内側やサンプリングする他の届きにくい部分の上で綿棒を回転させる。綿棒を元のチューブに入れ、綿棒が汚染から保護され、分析時にその端がまだ湿っているように閉じる。サンプリング後、サンプルエリアはアルコールワイプで拭く。

スポンジ/布/ガーゼパッド:サンプリングする場所が濡れすぎている場合(床に水が溜まっているなど)、まず、滅菌した吸収紙を静かに当てて余分な水分を取り除く。滅菌した手袋をした手で、無菌的に拭き取り器具を取り出す。ビニール袋越しにワイピングデバイスを握ることも推奨。

サンプリングに使用する物品を製造エリアに残さないため、サンプリングの前後に器具数を数える

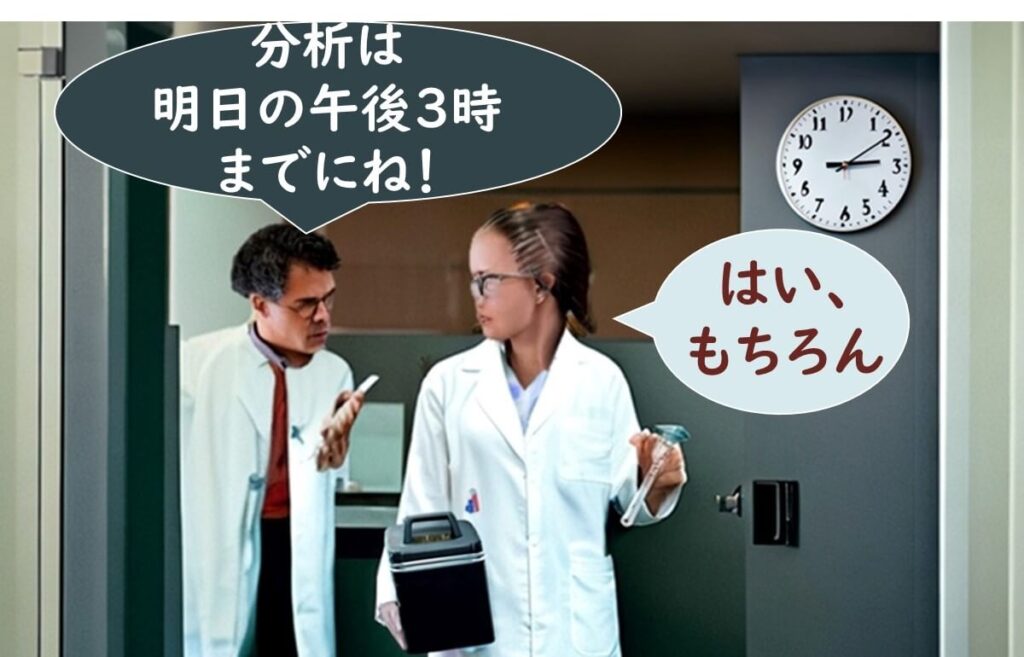

試料の輸送と保管

サンプルは、1~8℃のクールボックスに入れて輸送する。

必要であれば、研究所で3℃±2℃の温度で保管する。EN ISO 7218規格(8.3項、終了前3段落および生鮮品に関する次の段落)に従い、できるだけ早く、好ましくは試験所到着後24時間以内、いかなる場合でもサンプリング後36時間以内に検査する。分析までの時間の長さは記録し、分析報告書に記載する。

検査液の分析

棒状スワブ法

綿棒を入れたチューブに十分な量のハーフフレーザーブイヨン増菌培地(EN ISO 11290-1)を9ml以上入れ、先端が完全に浸るようにする。ミキサーを用いて、綿棒の入ったチューブの内容物を30秒間十分に混合する。その後、EN ISO 11290-1 標準法または有効な代替法に従って L. monocytogenes の検出を実施する。

スポンジ/布/ガーゼパッド法

サンプリング前にペプトン液で湿らせたスポンジや布の重量の9倍を、ハーフフレーザーブイヨン増菌培地(EN ISO 11290-1)を拭き取り器具を入れたプラスチック袋に入れ、完全にブロスに浸す。袋の中身をペリスタルティックホモジナイザー(8.6)で1分間処理する。その後、EN ISO 11290-1 標準法または有効な代替法に従って、L. monocytogenes の検出を実施する。

注)EN ISO 11290-1 標準法:増菌培養→鑑別平板→生化学試験のステップよりなるいわゆるISO標準法。

結果の解釈、是正措置

仮に工場環境からリステリア菌が検出された場合、HACCP計画の一環として、食品接触面および非食品接触面など、サンプリングエリアに応じて、異なる許容陽性サンプル数を設定すべきである。設定された陽性サンプル数を超えた場合、HACCP計画に従って、是正措置が実施されなければならない。

本記事は、本ブログの下記記事と合わせて読むことを強く推奨する。下記記事は、食品工場の環境モニタリングの入門編としてまとめたものである。